Dickes Aluminium für die Aufbau- und Verbindungstechnik

Das Fraunhofer-Institut für Elektronische Nanosysteme ENAS hat in Kooperation mit mehreren Partnern einen Prozess zur Abscheidung von dicken Aluminiumschichten (Al-Schichten) auf Leiterplatten, Silizium und Keramiksubstraten entwickelt. Mittels elektrochemischer Abscheidung aus ionischen Flüssigkeiten ist die Herstellung von Schichtdicken über 1 μm möglich. Diese Schichten können als Leiterbahn und als Bondpad für Drahtbondkontakte genutzt werden.

Warum Aluminium?

In den letzten Jahren wurde Kupfer (Cu) als Material für elektrische Leitungen durch Aluminium (Al) in vielen Bereichen des täglichen Lebens ersetzt. Die elektrische Leitfähigkeit sowie die Wärmeleitfähigkeit des Al sind zwar geringer gegenüber Cu, jedoch ist beim Al das Verhältnis der Parameter Dichte zu Leitfähigkeit besser. Man benötigt bei Al eine 40 % dickere Schicht um den gleichen Strombetrag leiten zu können wie bei Cu, dafür ist die Al-Schicht 50 % leichter.

Ein weiterer Vorteil ist die Drahtbondfähigkeit von Al. So kann nicht nur Cu, sondern auch die typischen Nickel-Gold- oder auch Nickel-Palladium-Gold-Abschlussmetallisierungen eingespart werden. Das preisstabile Al kann demnach mit besseren physikalischen und verarbeitungstechnischen Eigenschaften punkten. Ziel ist es, den Einsatz von Kupfer und den folgenden Abschlussmetallisierungen zu verringern, um sowohl wertvolle Rohstoffe zu schonen als auch an Gewicht der Leiterplatte zu sparen.

Anforderungen an das Verfahren

Die Leiterplattenindustrie ist geprägt von mittelständischen Unternehmen, die auf eine ungestörte Prozessfolge angewiesen sind. Die Galvanik ist als robuste und etablierte Beschichtungstechnik aus der Leiterplatte nicht wegzudenken. Daher muss auch die Al-Beschichtung mit einem galvanischen Prozess erzeugt werden. Nun sind wässrige Lösungen für die Al-Abscheidung ungeeignet, da Al ein negativeres Reduktionspotential aufweist als Wasser und somit die Wasserzersetzung früher eintreten würde. Die Idee für das Verfahren basiert auf der Erkenntnis, dass ionische Flüssigkeiten die Möglichkeit bieten, Al abzuscheiden. Der Prozess wurde in der Literatur in den letzten 20 – 25 Jahren häufig beschrieben; eine Anwendung fehlt allerdings.

Prozessablauf und Charakterisierung

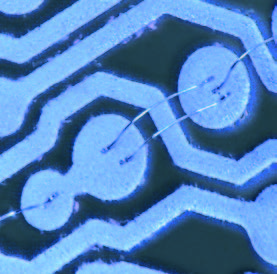

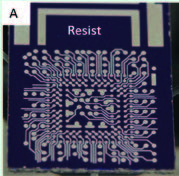

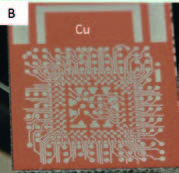

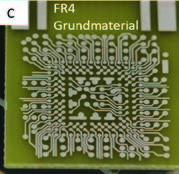

Für die Herstellung von Leiterbahnen wird vorerst eine Cu-kaschierte Standardleiterplatte mit strukturiertem Fotolack genutzt. In den offenen Strukturen wird Al auf der Cu-Startschicht galvanisch abgeschieden. Der Fotolack wird anschließend entfernt und das Cu geätzt. Zurück bleiben freistehende Al-Strukturen. Die Schichtdicken liegen im Bereich von 25 μm.

Das Drahtbonden ist sowohl mit Dünn- als auch mit Dickdraht mit den AlSchichten problemlos realisierbar.

Ausblick

Der Abscheideprozess muss nun auf ein höheres Level geführt werden. Weg von den 2×5 cm² kleinen Proben hin zu realistischen Größen, wie z. B. ein Kreditkartenformat von ca. 50×85 cm². Um Cu tatsächlich aus der Leiterplatte zu entfernen, werden zukünftig Al-Kaschierungen notwendig. Dafür müssen Möglichkeiten zur Weiterverarbeitung erarbeitet werden. Die Realisierung von Durchkontaktierungen ist bis zu 200 μm Durchmesser nachgewiesen, jedoch auch nur mit einer Cu-Startschicht. Diese muss ebenfalls ersetzt werden, bspw. durch Graphit oder elektrisch leitfähige Polymere. Nächste Schritte sind dann die Entwicklung von entsprechender Aufbau- und Verbindungstechniken, um die Flexibilität von Al-Leiterplatten, vergleichbar zu bisherigen Cu-Leiterplatten, zu erreichen.

Letzte Änderung: