Industrial Automation

Individuelle Lebenszyklusakte für jedes Werkzeug

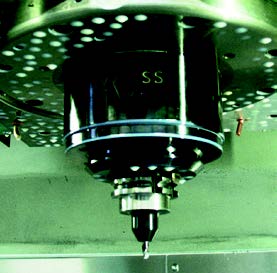

Werkzeuge wie Bohrer, Fräsen oder Hobel werden bislang routinemäßig ausgetauscht oder nachgeschliffen – ein wartungs- und kostenintensives Vorgehen. Forschende vom Fraunhofer IMS arbeiten jetzt an einer effektiveren Lösung: Mithilfe einer individuellen »Lebenszyklusakte« für Werkzeuge und einer neuen Übertragungstechnik mittels RFID-Tag wollen sie Produktivität, Qualität, Durchlaufzeit und Bestand herstellender Betriebe im Industrie-4.0-Zeitalter optimieren.

Arbeitsschritte wie Bohren, Fräsen, Drehen oder Hobeln hinterlassen auch bei den eingesetzten Werkzeugen ihre Spuren und führen nach und nach zum Verschleiß. Wann der Zeitpunkt für den Austausch oder das Nachschleifen gekommen ist, wird durch die so genannte Standzeit festgelegt. Diese ist aufgrund der unterschiedlichen Einflüsse, denen ein Werkzeug bei seiner Arbeit ausgesetzt ist, allerdings nur schwer exakt zu bestimmen. Zwar lassen sich Werkzeugcharakteristika berechnen, die Maschineneinstellung nimmt jedoch meist eine Mitarbeiterin oder ein Mitarbeiter vor und verursacht damit eine bisher nicht zurückverfolgbare Beeinflussung. Um Stillstände und Werkstückschäden zu vermeiden, werden Werkzeuge daher häufig zu früh gewechselt. Dies kann sich in Mehrkosten von bis zu 50 % niederschlagen.

RFID-Tag ermöglicht unterbrechungsfreien Betrieb

Um eine Wartung oder einen Austausch erst vorzunehmen, wenn es tatsächlich nötig ist, müssten jedoch zahlreiche spezifische Faktoren berücksichtigt werden, wie zum Beispiel die jeweilige Schneidtätigkeit, Einstellungen durch Mitarbeitende an den Maschinen oder das Material der Werkstücke. Die Lösung: Eine individuelle Lebenszyklusakte, in der jedes Ereignis im Leben eines Werkzeugs festgehalten wird. Basierend auf diesen Daten entsteht dann in einem speziellen Management-Tool ein digitaler Werkzeugzwilling, über den präzise ermittelt werden kann, wann ein Werkzeug ausgetauscht oder erneuert werden muss. Um die »realen« Daten vom Werkzeug in das Management-Tool zu übertragen, setzen Forschende des Fraunhofer-Instituts für Mikroelektronische Schaltungen und Systeme IMS auf RFID-Technologie: Im Rahmen des Projekts »Cute Machining« haben sie neue Transponder entwickelt, die auf einem Frequenzbereich von 5,8 GHz arbeiten und auch in der schwierigen metallischen Umgebung von Produktionsstätten aus bis zu einem Meter Entfernung ausgelesen werden können. Da der RFID-Transponder eine Fläche von weniger als 5 mm² einnimmt, kann er leicht in die Oberfläche von Werkzeugen eingebaut werden.

Neue Anwendungen für die Industrie 4.0

Herstellende Unternehmen profitieren von der Technik nicht nur, weil ihre Werkzeuge optimal ausgelastet werden. Vielmehr ermöglicht das Erfassen von möglichst umfassenden Daten aus der Produktionsumgebung einen transparenten und effektiveren Produktionsprozess – ein zentraler Aspekt auf dem Weg zur »Industrie 4.0«. Zwar geht es bei der neuen Technologie im ersten Schritt um die Identifikation des Werkzeugs, im weiteren Projektverlauf könnten die Sensoren aber auch dazu dienen, nicht nur werkzeugbezogene Daten zu liefern, sondern auch Informationen über die Umgebung des Werkzeugs zu erfassen. Auch in anderen Bereichen der Industrie 4.0 ist der Einsatz dieser Technologie denkbar. So könnten beispielsweise alle »Assets« der untersten physikalischen Ebene wie Werkzeuge, Werkstücke, Maschinen oder Fahrzeuge mit den RFID-Tags ausgestattet werden, um eine noch breitere Informationsbasis zu schaffen. Diese kann dann dazu genutzt werden, weitere Optimierungspotentiale zu identifizieren.

Über das Projekt:

Das Projektkonsortium setzt sich neben dem Fraunhofer IMS aus den Technologieunternehmen CIMSOURCE GmbH und PROMETEC Gesellschaft für Produktions- Mess- und Automatisierungstechnik mbH, der ID4US GmbH, dem Heinz Nixdorf Institut der Universität Paderborn sowie dem Anwendungspartner Sandvik Coromant Deutschland zusammen. »Cute Machining« wird im Rahmen des Programms »EFRE-NRW« durch die Landesregierung NRW und die EU gefördert.

Letzte Änderung: